石化工业MES行业分析:石化工业MES市场供给量为8863套

2025年05月07日

生产执行系统MES(Manufacturing Execution Systems)从20世纪90年代产生以来,其概念经过不断发展,其功能也在不断改进提升。最初,美国先进制造研究机构AMR(Advanced Manufacturing Research)将MES定义为:“位于企业上层的计划管理系统与底层的工业控制之间的面向车间层的管理信息系统,它为操作人员、管理人员提供计划的执行、跟踪以及所有资源(人、设备、物料、客户需求等)的实时状态。”到了1992年制造执行系统协会MESA(Manufacturing Execution System Association)将MES定义为:“MES能通过信息传递对订单下达到产品完成的整个生产过程进行优化管理。当工厂发生实时事件时,MES能对此及时做出反应、报告,并且利用当前的准确数据对它们进行指导和处理。这种对状态变化的迅速响应使MES能够减少企业内部没有附加值的活动,有效地指导工厂的生产运作过程,从而使其既能提高工厂及时交货能力,改善物料的流通性能,又能提高生产回报率。MES还通过双向的直接通讯在企业内部和整个产品供应链中提供有关产品行为的关键任务信息。”在1998年,美国国家标准技术局NIST(National Institute of Standards and Technology)在MESA的定义基础上,对MES的定义进行了更新。我国在863计划中关于MES的定义是“制造执行系统是处于计划层和控制层之间的执行层,主要负责生产管理和调度执行,它通过控制包括物料、设备、人员、流程指令和设施在内的所有工厂资源来提供制造竞争力,提供了一种系统地在统一平台上集成诸如质量管理、文档管理、生产调度等功能的方式。”结合上述概念,可以总结出MES的主要特点:(1)MES在企业的信息系统中承担了连接管理层和生产层的桥梁;(2)MES实时收集生产过程数据,并进行分析和处理,最终对整个生产过程进行优化;(3)MES对于数据的实时性要求介于计划层和控制层之间。

《中国石化工业MES行业发展趋势及竞争策略研究报告》分析显示:

石化行业是我国的支柱产业。石化生产过程中涉及物料危险性大,发生火灾、爆炸、群死群伤事故几率高;石化生产工艺技术复杂,运行条件苛刻,易出现突发灾难性事故;装置大型化,生产规模大,连续性强,个别事故影响全局;装置技术密集,资金密集,发生事故财产损失大。

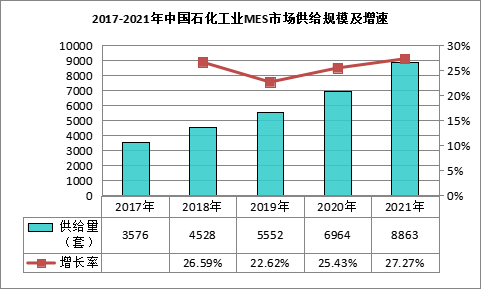

MES即生产执行系统(业内也称为制造执行系统),实际就是一个实时信息系统,为企业管理层更好地做出决策提供实时信息,帮助生产型企业在计划层和执行层中间搭起沟通桥梁。系统的特点是集远程管理、控制、监督于一体,对现场所有在线计量表、工艺参数实时采集上传,大大改善了传统的手工抄取生产数据、手工处理数据、再整理上报的落后流程,2021年石化工业MES市场供给量为8863套。